www.industry-vietnam.com

04

'22

Written on Modified on

Số hóa trong công nghệ truyền động: Giá trị gia tăng của khách hàng từ dữ liệu truyền động

Cách bộ truyền thông minh từ NORD DRIVESYSTEMS tăng độ sẵn sàng

Bảo trì dự đoán là việc tiếp tục duy trì tình trạng một cách có hệ thống, với mục đích chủ động bảo dưỡng máy móc thiết bị và cung cấp dữ liệu các thay đổi, làm giảm thời gian ngừng hoạt động và tăng hiệu suất của toàn bộ nhà máy. Bảo trì theo định hướng tình trạng thực tế thay thế bảo trì dựa trên thời gian truyền thống.

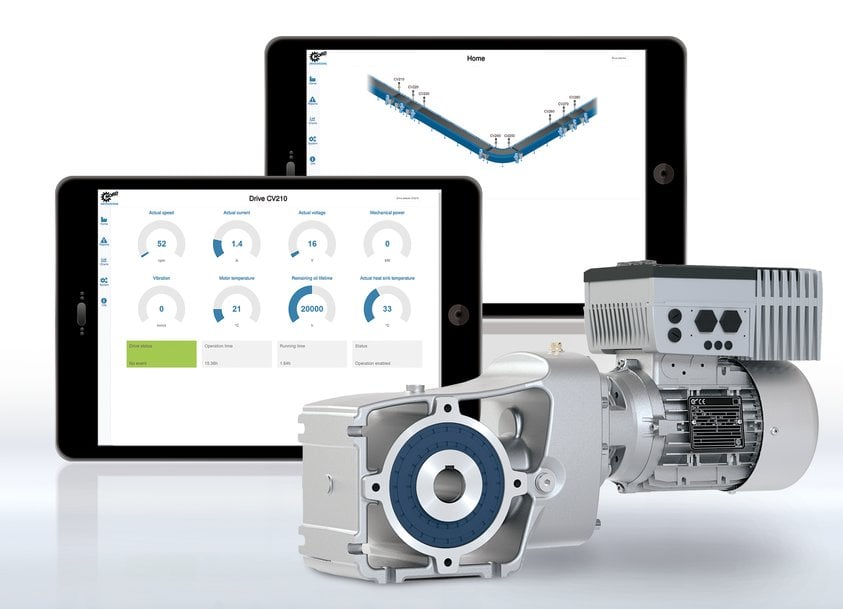

NORD-giải pháp bảo trì dự đoán-.jpg: Đánh giá nhanh chóng, hiệu quả và toàn diện dữ liệu tương tự và kỹ thuật số bằng PLC thông minh trong công nghệ truyền động của NORD tạo cơ sở cho việc giám sát tình trạng máy và bảo trì dự đoán.

Hình ảnh: NORD DRIVESYSTEMS

Đặc biệt đối với các hệ thống truyền động trong môi trường sản xuất khắc nghiệt, nơi mà việc lắp đặt bộ hộp giảm tốc công nghiệp thường được sử dụng trong các ứng dụng nhạy cảm và sự cố của chúng có thể gây ra hư hỏng nghiêm trọng ảnh hưởng hệ thống sản xuất, ví dụ như trong hệ thống ngành công nghiệp thực phẩm hoặc lĩnh vực công nghiệp nặng, do đó việc nội bộ giám sát tình trạng bổ sung cho bộ ba là bánh răng, động cơ điện và biến tần với độ an toàn và độ tin cậy được cải thiện. Đây là lúc mà việc giám sát điều kiện để bảo trì dự đoán phát huy tác dụng: Dựa trên các thuật toán và phần mềm thông minh trong môi trường IIoT, các bộ truyền động được nối mạng có thể thu thập dữ liệu tình trạng của chúng trong PLC của chính biến tần và xử lý trước nó cùng với dữ liệu của các cảm biến và bộ truyền động được kết nối . Kết quả của quá trình xử lý trước hoặc dữ liệu hoàn chỉnh có thể được tùy chọn truyền đến một thiết bị biên. Tại đó, dữ liệu của tất cả các hệ thống con được quản lý và đánh giá. Sau đó, nó có sẵn dưới dạng dữ liệu thông minh được chọn trước và chỉnh sửa để sử dụng thêm và trực quan hóa rõ ràng.

Phân tích dữ liệu thay vì chỉ đọc dữ liệu

Một ví dụ ứng dụng cụ thể là xác định thời gian thay dầu tối ưu không cần cảm biến dựa trên nhiệt độ dầu. Điều này được thu thập trên thực tế nhiệt độ dầu là yếu tố chính gây lão hóa dầu trong các bộ bánh răng. Thông tin này kết hợp với các thông số bộ bánh răng có sẵn và các thông số vận hành cụ thể giúp bạn có thể tính toán chính xác thời gian để thay dầu. Không cần có cảm biến nhiệt độ vật lý. Quá trình xử lý trước dữ liệu biến tần diễn ra trong PLC tích hợp của biến tần NORD được sử dụng làm đơn vị đánh giá. Khách hàng có thể truy cập dữ liệu được tính toán qua tất cả các giao diện chung.

Cấu trúc phần mềm PLC phù hợp cho từng giải pháp

Thiết bị truyền động có thể được tùy chọn mở rộng và điều chỉnh cho nhiệm vụ tự động hóa tương ứng. Khách hàng có thể chọn những tác vụ (giám sát , điều khiển bộ truyền, kiểm soát quá trình) mà họ muốn chuyển trực tiếp vào bộ truyền. Trong các khu vực sản xuất nhỏ hơn, khả năng mở rộng này mang lại khả năng thu được những kinh nghiệm đầu tiên trước khi tổ chức lại hẳn một nhà máy. Có ba mức cấu hình có sẵn. Ở cấp độ đầu tiên, bộ PLC của bộ truyền chỉ thực hiện giám sát biến tần. Các tham số truyền động được xử lý trước trong PLC và được truyền đạt đến hệ thống điều khiển cấp cao hơn chịu trách nhiệm điều khiển quá trình và truyền động. Ở cấp độ trung bình, PLC tích hợp điều khiển biến tần và cũng chạy các chức năng liên quan đến biến tần. Ở mức cấu hình cao hơn, PLC biến tần thay thế hoàn toàn hệ thống điều khiển ở mức cao hơn. Ngoài giao tiếp với thiết bị điều khiển, quản lý dữ liệu cục bộ không cần kết nối internet có thể tùy chọn áp dụng dữ liệu.